Wasserstrahlschneiden

- Kaltschnitt - daher keine Wärmezonen, keine Aufhärtungen, keine Materialspannungen

- optimale Materialausnutzung mit CAD/CAM durch maximale Verschachtelung

- Effizienter Fertigungsdurchlauf - mechanische Nachbearbeitung entfällt

- geringe Schnittfugenbreite

- Just-in-time-Fertigung/kürzeste Lieferzeiten

- schnelle Prototypenherstellung + Kleinserien

- flexible Produktion

- Hohe Schnittgeschwindigkeiten

- Hohe Schneidgenauigkeit

- keine Pilotlöcher erforderlich

- Umweltgerecht - keine Dämpfe, keine Staub- oder Rauchentwicklung

Seminararbeit über Wasserstrahlschneiden

-->>>>> Vortrag Wasserstrahlschneiden [894 KB]

Wasserstrahlschneiden

|

Schneidfeldgrösse: 4200x2200mm |

Schneidstärke: - bis 100mm Eisenstoffe, Granit - bis 200mm Schaumstoff, weiche Stoffe |

Massgenauigkeit

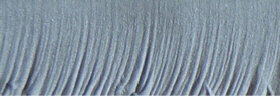

Ein Wasserstrahl, der so schnell geführt wird, dass er das Material gerade noch durchschneidet, hat ein V-förmiges Profil, an den Wänden bilden sich im unteren Teil Riefen aus.

Wird der Strahl langsamer geführt, gelingt es Ihm, die gesamte Kerbe bis auf den Grund weiter auszuschneiden, das Profil wird steiler und glatter. Bei einem fünftel der maximalen Geschwindigkeit entsteht in der Regel ein senkrechter Schnitt, dessen Kanten wie geschliffen wirken. Exakte Toleranzen sind Werkstoffabhängig und im Bedarfsfall zu erfragen bzw. zu testen.

Die verschiedenen Schneidqualitäten sind in 3 Stufen unterteilt: